Как правильно испытывать хомуты

Для начала стоит разобраться как выполнен хомут тем или иным производителем. Дело в том, что в разных странах существуют государственные нормы (стандарты) исполнения червячных хомутов. В РФ это ГОСТ 28191-89. Методы контроля и испытаний описаны в пункте 4 данного ГОСТа. В Германии используют DIN 3017 часть 1 для описания технического исполнения червячных хомутов и DIN 3017 часть 4 для описания тестов хомутов. Стоит отметить что данные документы очень похожи и возможно более поздний создан на основе более раннего. Оставим это историкам.

Кроме исполнения хомута по тому или иному государственному стандарту бывает исполнение по внутреннему стандарту предприятия. Часто такое случается, если хомут является собственной разработкой компании и не проходил процедур государственной технической стандартизации. Ярким примером являются ушковые хомуты, на которые нет ни ГОСТов ни стандартов DIN.

Еще одним случаем исполнения хомута без ссылки на тот или иной стандарт является не соответствие какого-либо из признаков или свойств стандарту. Иногда это несоответствие делается производителем вполне осознанно, но иногда возникает из-за невозможности выполнить требования стандарта в полной мере. Часто отечественные компании пишут в описаниях хомутов соответствие ГОСТу, хотя при детальном разборе ситуации оказывается, что соответствие по произведенным испытанием неполное. Это соответствие можно проверить, получив от производителя хомутов или от органа стандартизации и метрологии отчет о проведенных испытаниях.

Исходя из написанного выше, мы можем тестировать хомут по-разному:

- Если заявлено соответствие стандарту – испытания проводятся так, как указано в соответствующем стандарте;

- Если заявлено соответствие внутренним нормам компании – испытания проводятся по методикам, которые предоставляет производитель.

Чтобы не перегружать статью техническими деталями, укрупненно пройдемся по пунктам испытаний которые предлагает нам ГОСТ 28191-89.

Итак:

- Контроль конструкции и размеров деталей на соответствие чертежам проводят измерением размеров с помощью предельных калибров (шаблонов) или универсальным измерительным инструментом.

- Контроль внешнего вида деталей проводят внешним осмотром без применения увеличительных приборов.

- Испытание на герметичность

На проверочную оправку (чертеж 1) устанавливают шланги наружным диаметром соответствующего хомута по таблицам размеров хомутов в ГОСТе. Шланг зажимают с концов хомутами, которые затягивают с моментом затяжки по таблице из ГОСТа.

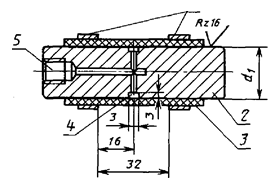

Чертеж 1. Проверочная оправка

1 — зажимной хомут; 2 — проверочная оправка;

3 — шланг; 4 — кольцевая канавка; 5 — гнездо для

подсоединения трубопровода

Через отверстие 5 подают водопроводную воду комнатной температуры. Давление повышают со скоростью не более 0,1 МПа/с до согласованного с потребителем испытательного давления, которое выдерживают 1 мин, при этом не должно быть подтекания воды.

- Испытание на прочность

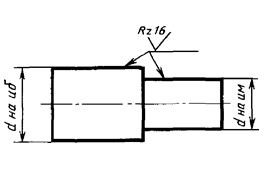

На неподвижные круглые проверочные оправки (чертеж 2) устанавливают хомуты с наибольшим диаметром указанного диапазона хомута без вспомогательных средств.

Чертеж 2. Проверочная оправка для испытания на прочность

Хомуты затягивают до минимального диаметра соответствующего диапазона моментом затяжки по таблицы из ГОСТа. При этом хомут не должен иметь следов деформации, износа, трещин и других признаков разрушения.

- Испытание на виброустойчивость

Испытание на виброустойчивость проводится по согласованию с потребителем. Время испытания на режимах, соответствующих табл. 1 при согласованном испытательном давлении, должно быть не менее 50 часов.

Таблица 1.

|

Наименование показателя |

|

Норма для среднеквадратических частот октавных полос, Гц |

|

|||||

|

8 |

16 |

31,5 |

63 |

125 |

250 |

500 |

1000 |

|

|

Среднеквадратические значения |

5,0 |

3,5 |

2,5 |

1,8 |

1,2 |

0,9 |

0,63 |

|

|

Логарифмические уровни вибро- |

120 |

117 |

114 |

111 |

108 |

105 |

102 |

|

Таким образом, ГОСТ дает нам 2 вида контроля (измерительный и визуальный) и три вида испытаний (на герметичность, прочность и виброустойчивость). Все виды испытаний технически обусловлены проверочными оправками определенной геометрии и показателями.

И вот здесь мы подходим к важному моменту с которого начали в этой статье – испытания хомута это не испытания имеющегося соединения у потребителя хомутов. В соединении потребителя есть 3 компоненты: штуцер, хомут и шланг. Кроме того, есть среда внутри (жидкость или газ) и давление среды. Все важно, и все играет роль. Поэтому как бы не прошли испытания самих хомутов, это не отменяет испытания соединения у потребителя, так как реальный штуцер — это не проверочная оправка с заданной геометрией и шерховатостью поверхности.

В заключение добавим, что в последнем абзаце ГОСТа даны рекомендации по применению хомутов:

- Хомуты с червяком (тип 1) обеспечивают надежное соединение трубы с рукавом в широком диапазоне диаметров при умеренных вибрациях;

- Хомуты ленточные узкие с болтами (тип 2) применяются при повышенной вибрации;

- Хомуты широкие с болтами (тип 3) применяются при наличии в соединении осевых усилий и в тех случаях, когда материал рукавов не допускает больших удельных давлений;

- Хомуты типов 1—3 должны применяться при давлении в системе не более 7 МПа (70 кгс/см2); проволочные хомуты с винтом (тип 4) — до 0,16 МПа (1,6 кгс/см2).